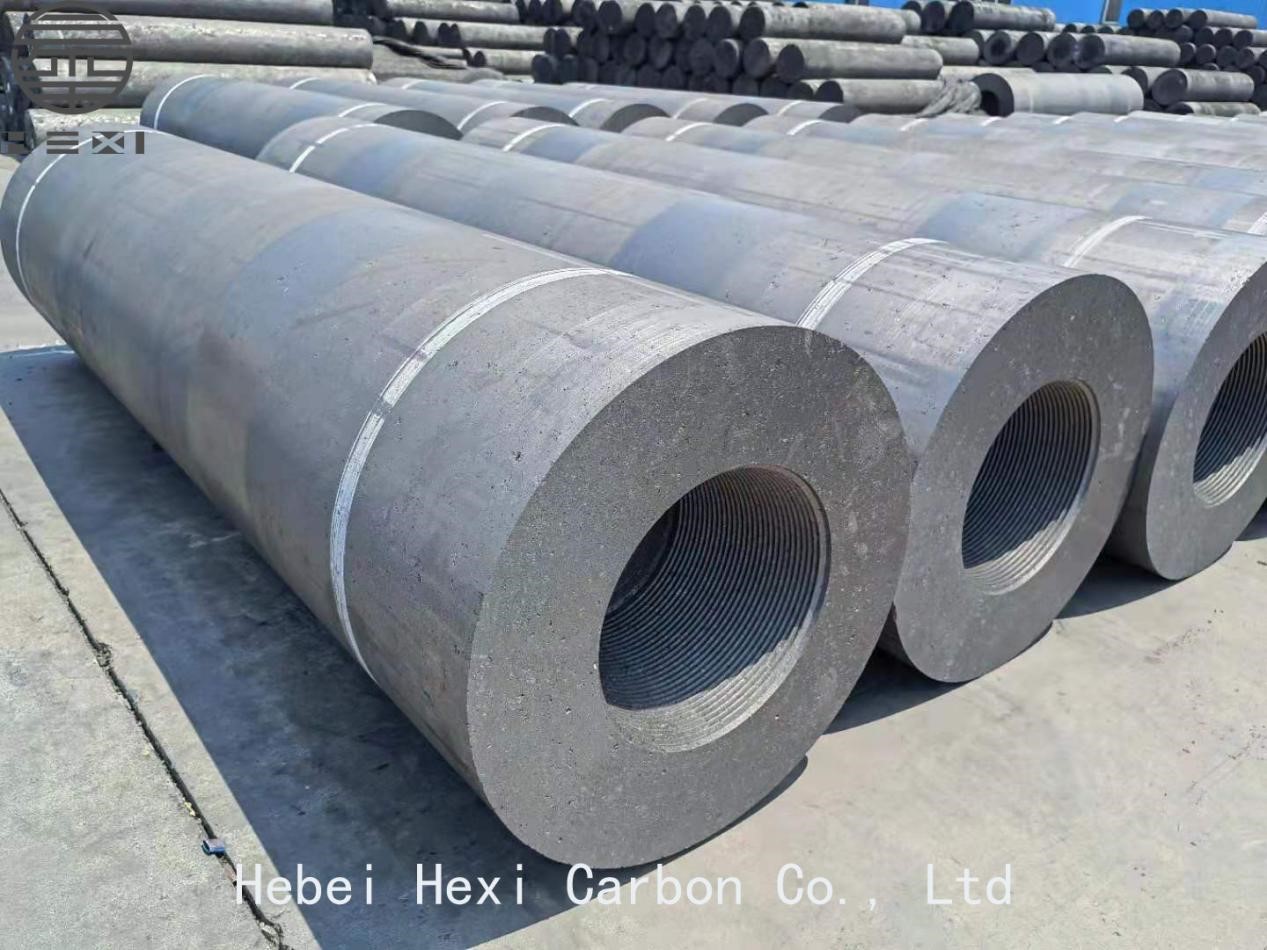

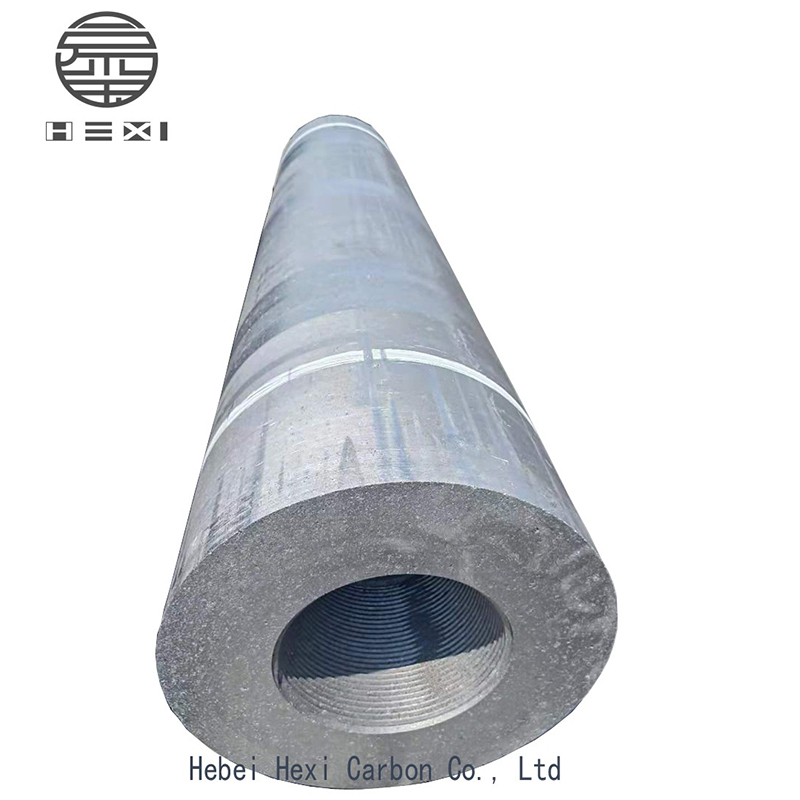

Electrod din grafit de mare putere de 450 mm

Electrodul de grafit HP este fabricat în principal din cocs de petrol și cocs de ac, este capabil să suporte densitatea de curent 18-25A/cm2. Este proiectat pentru fabricarea oțelului în cuptorul cu arc electric de mare putere.

| Comparație specificații tehnice pentru HPElectrod de grafit18 inchi | ||

| Electrod | ||

| Articol | Unitate | Spec. Furnizor |

| Caracteristici tipice ale stâlpului | ||

| Diametrul nominal | mm | 450 |

| Diametrul maxim | mm | 460 |

| Diametrul min | mm | 454 |

| Lungimea nominală | mm | 1800-2400 |

| Lungime maximă | mm | 1900-2500 |

| Lungime min | mm | 1700-2300 |

| Densitate în vrac | g/cm3 | 1,68-1,73 |

| rezistență transversală | MPa | ≥11,0 |

| Modulul Young | GPa | ≤12,0 |

| Rezistenta specifica | µΩm | 5,2-6,5 |

| Densitatea maximă de curent | KA/cm2 | 15-24 |

| Capacitate de transport curent | A | 25000-40000 |

| (CTE) | 10-6℃ | ≤2,0 |

| continut de cenusa | % | ≤0,2 |

| Caracteristici tipice ale mamelonului (4TPI/3TPI) | ||

| Densitate în vrac | g/cm3 | 1,78-1,83 |

| rezistență transversală | MPa | ≥22,0 |

| Modulul Young | GPa | ≤15,0 |

| Rezistenta specifica | µΩm | 3,5-4,5 |

| (CTE) | 10-6℃ | ≤1,8 |

| continut de cenusa | % | ≤0,2 |

Metoda de reducere a consumului de electrozi

În ultimii ani, odată cu dezvoltarea viguroasă a industriei siderurgice a cuptoarelor electrice din China, precum și cerințele pentru economisirea energiei și reducerea consumului de experți și savanți din țară și din străinătate au încheiat câteva abordări eficiente după cum urmează:

1.Mecanismul antioxidare al electrodului de grafit cu pulverizare de apă

Prin cercetări experimentale, pulverizarea soluției antioxidare pe suprafața electrozilor s-a dovedit mult mai bună în stoparea oxidării laterale a electrodului de grafit, iar capacitatea de antioxidare este crescută de 6-7 ori. După utilizarea acestei metode, consumul de electrod a scăzut la 1,9-2,2 kg topit o tonă de oțel.

2. Electrod gol

În ultimii ani, Europa de Vest și Suedia au început să folosească electrozi goali în producția de cuptoare cu minereu de feroaliaj. Electrozii cavitati, forma cilindrica, sunt in general goali in interior sigilati cu gaz inert. Datorită golurilor, condițiile de coacere se îmbunătățesc și cresc rezistența electrodului. În general, poate economisi electrozii cu 30%-40%, până la 50% cel mult.

3. Cuptor cu arc DC

Cuptorul cu arc electric DC este un nou tip de cuptor cu arc electric de topire nou dezvoltat în lume în ultimii ani. Din datele publicate în străinătate, cuptorul cu arc DC este una dintre cele mai eficiente tehnici de reducere a consumului de electrozi. În general, consumul de electrozi poate fi redus cu aproximativ 40% până la 60%. Potrivit rapoartelor, consumul de electrozi de grafit al cuptorului electric de mare putere DC la scară mare a fost redus la 1,6 kg/t.

4.Tehnologia de acoperire a suprafeței cu electrozi

Tehnologia de acoperire a electrozilor este o tehnologie simplă și eficientă pentru a reduce consumul de electrozi, în general poate reduce consumul de electrozi cu aproximativ 20%. Materialele de acoperire a electrodului utilizate în mod obișnuit sunt aluminiul și diverse materiale ceramice, care au o rezistență puternică la oxidare la temperaturi ridicate și pot reduce eficient consumul de oxidare al suprafeței laterale a electrodului. Metoda de acoperire a electrozilor este în principal prin pulverizare și măcinare, iar procesul său este simplu și ușor de utilizat. Este cea mai utilizată metodă pentru protejarea electrozilor.

5.Electrod impregnat

Scufundați electrozii în soluție chimică pentru a provoca interacțiuni chimice între suprafața electrodului și agenți pentru a îmbunătăți rezistența electrodului la oxidarea la temperatură înaltă. Acest tip de electrozi poate reduce consumul de electrozi cu aproximativ 10% până la 15%.